“Tendrá forma de diamante y estará orientada hacia el norte geográfico”. Con estas palabras, Elon Musk, consejero delegado de Tesla, presentó su proyecto de gigafábrica a los ciudadanos de Nevada en 2014. Un proyecto crucial para Tesla, que necesitaba responder a una necesidad cada vez mayor de baterías de iones de litio.

La gigafábrica se creó precisamente con este fin, para producir las baterías necesarias para la fabricación de vehículos eléctricos. Estas baterías se caracterizan por tener una vida más larga y una mayor eficiencia que las baterías ordinarias, con tiempos de carga significativamente más cortos que los de las baterías de níquel.

Son baterías ligeras y compactas. Por esta razón, también se utilizan en los smartphones, donde la duración de la batería y los tiempos de carga son factores muy importantes para los consumidores.

Qué es una gigafábrica

El nombre fue mencionado por primera vez por el propio Elon Musk, en referencia a la fábrica situada en las afueras de Reno, Nevada. Según la teoría más popular, el CEO de Tesla utilizó el término en noviembre de 2013 durante una reunión con inversores.

Hablando de la necesidad del fabricante de automóviles de una cantidad cada vez mayor de baterías de iones de litio, se dice que Musk dijo que “necesitaremos construir algún tipo de gigafábrica”, es decir, una “planta gigantesca”.

Aunque el proyecto aún no está terminado, a mediados de 2018, la producción de baterías en la Gigafábrica 1 alcanzó un ritmo anual de unos 20 GWh. Valores que la convierten en la fábrica de baterías más productiva del mundo. Actualmente, en términos de KWh, Tesla produce más baterías que el total de todos los fabricantes de automóviles.

¿Cuántas gigafábricas de Tesla hay?

Desde el proyecto de Reno, Tesla ha construido otras gigafábricas, en Estados Unidos, China y Europa. La empresa tiene una fábrica en Nueva York (llamada Giga New York), cuya construcción comenzó en 2014. La fábrica, terminada en 2017, produce células y módulos solares.

También está Giga Shanghai, cuya construcción comenzó en 2018 y se terminó en un tiempo récord de 10 meses. El fabricante de automóviles también tiene otra planta en proyecto en Austin, Texas.

No solo eso, en noviembre de 2019 Elon Musk anunció la construcción de una gigafábrica en Europa, la Gigafábrica 4, en Berlín. El plan era abrir la planta en julio de 2021, pero las operaciones se han retrasado considerablemente.

¿Qué pasó en la gigafábrica de Tesla en Berlín?

La inauguración estaba prevista inicialmente para el 1 de julio de 2021. Sin embargo, desde las primeras etapas de la construcción, la empresa de Musk tuvo que lidiar con retrasos burocráticos.

En 2020, Tesla tuvo que interrumpir las obras en el emplazamiento de Grünheide tras incumplir el plazo del depósito de 100 millones de euros. A cambio, la empresa tuvo que volver a presentar las solicitudes de permiso para incluir la producción de pilas de litio.

Sin embargo, la compañía con sede en Palo Alto continuó su trabajo, incluso a la espera de la aprobación final. Mientras tanto, también se enfrentó a la oposición pública debido a la preocupación por el impacto medioambiental de la planta.

Tesla ha sido criticada en repetidas ocasiones por la deforestación del lugar. Tras una parada inicial en febrero de 2020, los trabajos volvieron a detenerse en diciembre porque molestaban a la fauna local.

Los residentes también han expresado su preocupación por el efecto de la planta en el suministro de agua local, ya que parte de ella se encuentra en una zona de protección del agua potable. Preocupaciones que llevaron a Tesla a reducir sus demandas de agua.

A pesar de estos retrasos, el 13 de agosto de 2021 Elon Musk anunció una celebración para marcar la apertura de la planta el 9 de octubre. ‘Prioridad a los residentes de Brandeburgo y Berlín, pero también abierto al público en general’, escribió el Ceo en su cuenta de Twitter.

La inauguración tuvo lugar tal y como estaba previsto, y Tesla Italia organizó un evento en streaming para seguir las celebraciones en Berlín.

Menos de un año después de su inauguración, la planta alemana está en camino de producir 1.000 vehículos del Modelo Y por semana para junio de 2022. Un logro celebrado por el propio Musk en Twitter.

El liderazgo de Asia en la producción de baterías de iones de litio y los planes europeos

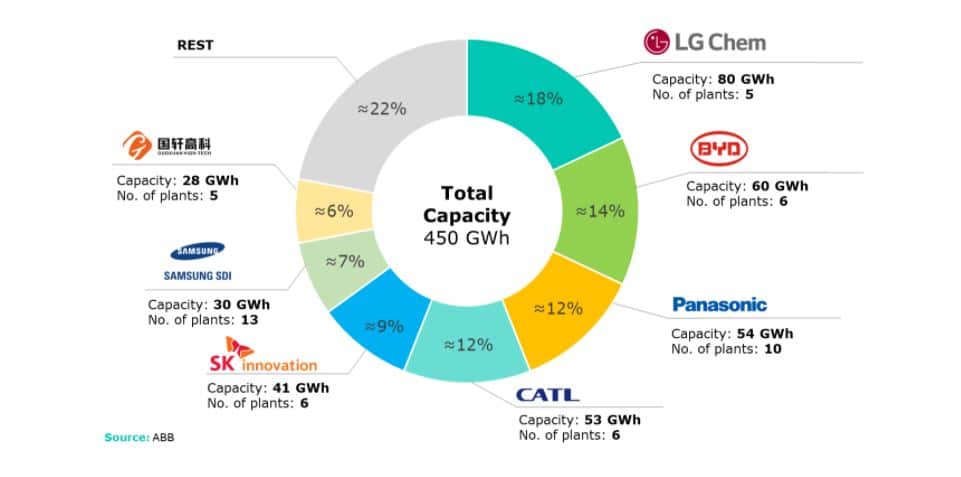

Aunque los planes de Tesla para la producción de baterías de iones de litio son más conocidos por el público, en realidad el mercado está dominado por empresas asiáticas. De hecho, en 2020, más del 75% de la capacidad de producción de células de baterías se distribuía entre siete grandes empresas, todas ellas del continente asiático (Corea del Sur, China y Japón).

Liberarse de esta dependencia es una de las prioridades de la Unión Europea. De hecho, las baterías de litio se consideran una tecnología instrumental para la estrategia de la Unión hacia una economía verde, ya que son cruciales para la producción de vehículos eléctricos.

Por ello, en 2017, la Comisión lanzó la Alianza Europea de Baterías (EBA). La alianza reúne a las autoridades nacionales de la UE, las regiones, los institutos de investigación de la industria y otras partes interesadas en la cadena de valor de las pilas.

En la última reunión de la Alianza, celebrada el 12 de marzo de 2021, Maros Sefcovic, vicepresidente de la Comisión Europea, señaló que la ABE apoya actualmente más de 70 proyectos europeos. Proyectos que permitirán la creación de entre 3 y 4 millones de puestos de trabajo de aquí a 2025.

Sefcovic también anunció inversiones en baterías de iones de litio por valor de 900 millones de euros en el marco del proyecto Horizonte Europa. El objetivo europeo es convertirse en el segundo productor mundial, después de China, de baterías de litio.

Dónde se construyen y se construirán las gigafábricas europeas

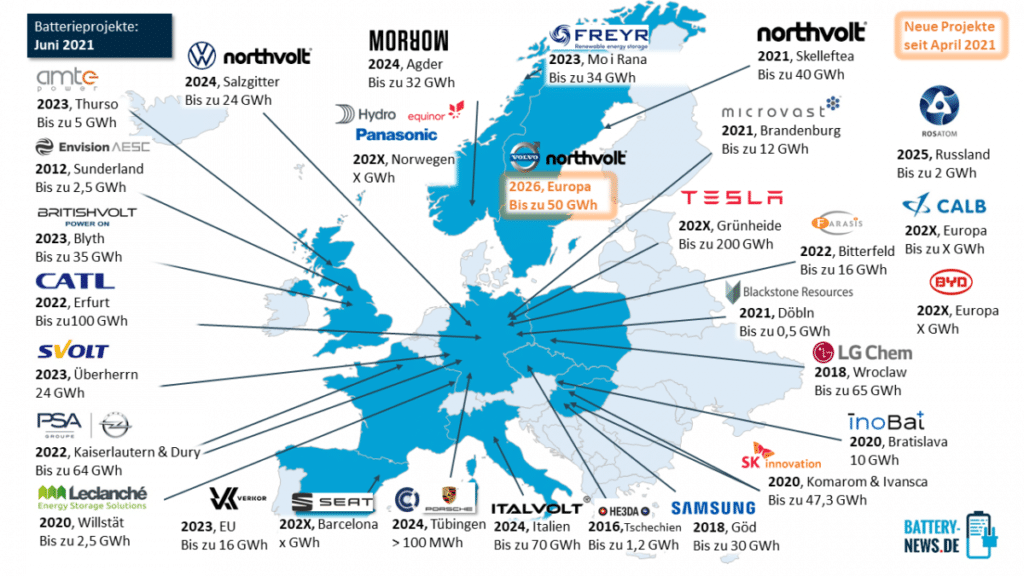

A principios de 2020, sólo había cuatro plantas en funcionamiento en toda Europa: la de Samsung en Göd (Hungría), la de LG en Wroclaw (Polonia), la de Leclanché en Willstätt (Alemania) y la de Envision AESC en Sunderland (Reino Unido).

Para 2025, se espera que se sumen a ellas otras 25 plantas, lo que contribuirá a aumentar la capacidad de producción hasta unos 590 GWh. Mientras que para el año 2030 deberán añadirse otras cinco gigafábricas, lo que elevará la capacidad total a unos 665 GWh.

Añadiendo estas plantas, Europa podría tener una capacidad de producción anual de células de iones de litio en 2030 de unos 785 GWh, más que la capacidad mundial actual.

Se trata de un objetivo ambicioso, pero necesario, también a la luz de la fecha límite de 2035, año en el que entrará en vigor la prohibición de la venta de nuevos vehículos de combustión interna, con el objetivo de reducir las emisiones de Co2 de los coches y furgonetas en un 100%.

A partir de los planes anunciados, Alemania parece dispuesta a convertirse en el punto caliente de la producción de baterías de iones de litio en Europa, con más de 500 GWh de capacidad anual. La primera piedra de la gigafábrica de Volskwagen en Salzgitter se colocó el 7 de julio de 2022.

Un proyecto que llevará a la empresa a invertir más de 20.000 millones de euros de aquí a 2030, con una facturación prevista de 20.000 millones de euros al año y la creación de 20.000 en Europa a través de las seis gigafábricas que la empresa pretende construir en el viejo continente.

En el rango de 50-100 GWh estarán Hungría, Italia, el Reino Unido, Noruega y Polonia. Los actores más pequeños (10-40 GWh) serán Suecia, Francia y Eslovaquia, y Rusia. Checoslovaquia y España tendrán una capacidad de un dígito de GWh.

Cómo funciona una gigafábrica

Elon Musk describió una vez la Gigafábrica de Tesla como “una máquina que construye otra máquina”.

Y efectivamente, las gigafábricas son plantas caracterizadas por un alto grado de automatización. Basta con decir que, en la planta de Reno, la línea de producción está automatizada en un 90%. En este tipo de plantas se lleva a cabo todo el proceso de producción de baterías de iones de litio, empezando por las materias primas. El proceso, muy complejo, puede dividirse en tres etapas: la producción de los electrodos, el montaje de las células y su tratamiento final.

Baterías de litio, los componentes y los diferentes tipos

Las pilas de litio constan de cuatro componentes: dos electrodos o polos (el ánodo y el cátodo), un electrolito y un separador. El cátodo (polo positivo) determina la capacidad y la tensión de la pila y es la fuente de los iones de litio.

El ánodo permite que la corriente eléctrica fluya a través de un circuito externo y es donde se almacenan los iones de litio cuando se carga la pila. El electrolito está formado por sales, disolventes y aditivos, y sirve de conducto para los iones de litio entre el cátodo y el ánodo. Por último, está el separador, la barrera física que mantiene separados el cátodo y el ánodo.

Estas pilas se clasifican según el tipo de cátodo. Por lo tanto, dependiendo de su composición química, se puede tener:

- LCO, baterías de óxido de cobalto

- OVM, óxido de manganeso

- NMC, óxido de níquel manganeso cobalto

- LFP, fosfato de hierro

- LTO, titanato de litio

Producción de electrodos

Todo el proceso de producción se describe con detalle en una publicación de los investigadores de la Universidad Técnica de Aquisgrán (Alemania). En este documento, los investigadores describen los seis pasos que conducen a la producción de electrodos. En el primer paso, la mezcla, se combinan al menos dos materias primas -junto con aditivos conductores, disolventes y aglutinantes- para formar la “pasta”.

El proceso se elige y se adapta en función del electrodo que se vaya a fabricar: puede ser una mezcla en seco o en dispersión (húmeda). Además, el proceso también puede llevarse a cabo en el vacío para evitar la inclusión de gases.

El transporte a la siguiente fase del proceso, el “recubrimiento”, se realiza a través de tuberías o en tanques de almacenamiento sellados. En este paso, también llamado revestimiento, se aplican varias capas de la pasta a láminas altamente conductoras (como el cobre y el aluminio). Después, la lámina se seca primero en la secadora y luego se deja enfriar a temperatura ambiente y, según el tipo de sistema, se rebobina o se recubre directamente por la segunda cara.

A continuación se realiza la etapa de calandrado, en la que la lámina de cobre o aluminio recubierta por ambas caras es comprimida por un par de rodillos giratorios. La lámina de electrodos se descarga primero de forma estática y se limpia con cepillos o con una corriente de aire. El material es compactado por los rodillos superiores e inferiores. Tras el calandrado, la lámina de electrodos se limpia y se enrolla de nuevo (proceso rollo a rollo).

Esta etapa termina con el proceso de secado, que puede durar entre 12 y 30 horas. Después, se eliminan los residuos de humedad y los disolventes de las bobinas. Al final del proceso de secado al vacío, las bobinas se transfieren directamente a la sala de secado, o se envasan en seco al vacío.

Montaje de la célula

El montaje de la célula comienza con la separación de las láminas anódicas y catódicas (láminas “hijas”) del material de la bobina madre. A continuación, se secan y pasan a la herramienta separadora, donde se cortan posteriormente. Esto conduce a la etapa de almacenamiento, donde las láminas de electrodos separadas se apilan en un ciclo repetido de ánodo, separador, cátodo, separador, etc. El resultado es una pila que formará la célula.

A continuación, se seca la pila -el aire se seca y se presuriza con gases inertes como el nitrógeno, el helio, el neón, el argón, el criptón y el xenón- y se sueldan los polos positivo y negativo de las pilas. Las láminas de metal resultantes, llamadas “tablas”, se sueldan con un láser.

Luego, la pila de electrodos se introduce en una carcasa -ya preparada en una línea específica- de una película multicapa impermeable, sellada mediante un proceso de alta temperatura. En esta fase, las células se llenan de electrolitos. La forma final de las celdas puede ser en forma de bolsa (la más común, utilizada para los smartphones), cilíndrica o prismática.

Tras el llenado del electrolito, se puede llevar a cabo un proceso opcional de prensado con rodillos para la célula de la bolsa, que garantiza una distribución y absorción óptimas del electrolito bajo una presión definida.

Acabado de la célula

El último paso en la producción de baterías de litio comienza con la eliminación de los gases generados durante la fabricación. Estos son empujados a un espacio muerto de la célula, recogidos y aspirados. A esto le sigue la etapa de sellado, un paso importante, ya que determina el ciclo de vida de la propia célula. El sellado sirve tanto para evitar la filtración de agua como la pérdida del electrolito desde el interior.

El envejecimiento es la etapa final de la producción de células y se utiliza para garantizar la calidad. Durante el envejecimiento, las características y el rendimiento de la célula se controlan midiendo regularmente la tensión de circuito abierto (OCV) de la célula durante un periodo de hasta tres semanas.

Existen dos tipos de envejecimiento: el de alta temperatura (HT) y el de temperatura normal (NT). Por lo general, las células se someten primero al envejecimiento HT y luego al envejecimiento NT. A continuación, se almacenan en las denominadas estanterías de envejecimiento y/o torres de envejecimiento.

La ausencia de cambios significativos en las propiedades de la célula durante este tiempo significa que la célula es totalmente funcional y puede ser entregada al cliente.

Por Michelle Crisantemi